Технология производства лагеров: от ферментации до розлива

Этап 1⁚ Приготовление сусла

Процесс начинается с затирания солода в горячей воде․ Это активирует ферменты‚ расщепляющие крахмал на сахара – основу будущего пива․ Полученная суспензия‚ называемая затором‚ фильтруется‚ отделяя сладкий раствор – сусло – от твердых остатков․ Затем сусло кипятится с хмелем‚ что придает пиву горечь и аромат‚ а также способствует консервации․ После кипячения сусло охлаждается‚ подготавливаясь к следующему этапу – брожению․

Этап 2⁚ Ферментация и созревание

Охлажденное сусло поступает в бродильные танки‚ где происходит основная ферментация․ В них добавляют чистую культуру дрожжей Saccharomyces pastorianus‚ специально отобранных для производства лагера․ Эти дрожжи являются холодолюбивыми и работают оптимально при низких температурах (от 8 до 15°C)‚ что является ключевым отличием лагеров от элей․ Длительность первичного брожения может составлять от 7 до 14 дней‚ в течение которых дрожжи активно преобразуют сахара в спирт и углекислый газ․ В этот период происходит интенсивное выделение тепла и углекислого газа‚ которые контролируются и выводятся из бродильных танков․ После завершения первичного брожения пиво переходит в стадию созревания (или вторичного брожения)‚ которая может длиться от нескольких недель до нескольких месяцев‚ в зависимости от стиля лагера и желаемого вкусового профиля․ В этот период происходит медленное дозревание пива‚ выравнивание вкуса‚ осаждение дрожжей и стабилизация углекислого газа․ Созревание обычно происходит в низкотемпературных лагерных танках‚ где пиво находится в спокойных условиях‚ способствующих формированию его характерного чистого‚ сбалансированного вкуса․ В процессе созревания может происходить диактилизация (образование диацетила)‚ который является побочным продуктом брожения и придает пиву неприятный маслянистый привкус․ Для удаления диацетила часто применяют процесс «диацетильного отдыха»‚ который включает кратковременное повышение температуры и последующее охлаждение․ Этот этап очень важен для достижения высокого качества лагера‚ поскольку он обеспечивает его чистый и приятный вкус․ После созревания пиво готово к фильтрации и пастеризации․

Этап 3⁚ Фильтрация и пастеризация

После завершения созревания пиво проходит стадию фильтрации‚ целью которой является удаление из напитка взвешенных частиц‚ таких как дрожжи‚ белки и другие нежелательные компоненты․ Существует несколько методов фильтрации‚ выбор которых зависит от желаемого уровня прозрачности и стабильности готового продукта․ Наиболее распространенным является использование мембранных фильтров‚ которые эффективно удаляют даже мельчайшие частицы‚ обеспечивая кристальную чистоту пива․ Однако‚ некоторые пивоварни предпочитают традиционные методы фильтрации‚ используя кизельгур (диатомит) или другие фильтрующие материалы․ Выбор метода фильтрации влияет на органолептические свойства пива‚ поэтому пивовары тщательно подбирают оптимальный вариант для каждого конкретного сорта․ После фильтрации пиво‚ как правило‚ подвергается пастеризации‚ процессу термической обработки‚ направленному на уничтожение микроорганизмов и увеличение срока хранения продукта․ Пастеризация проводится при температурах от 60 до 70 градусов Цельсия в течение нескольких минут․ Этот процесс убивает большинство бактерий и дрожжей‚ предотвращая их размножение и порчу пива во время хранения и транспортировки․ Важно отметить‚ что пастеризация может несколько изменять вкус и аромат пива‚ поэтому некоторые пивоварни предпочитают альтернативные методы консервации‚ такие как микрофильтрация или высокая концентрация спирта․ Однако‚ для большинства промышленных лагеров пастеризация остается наиболее распространенным и эффективным способом обеспечения длительного срока годности продукта без потери его качественных характеристик․ После пастеризации пиво готово к разливу и упаковке․

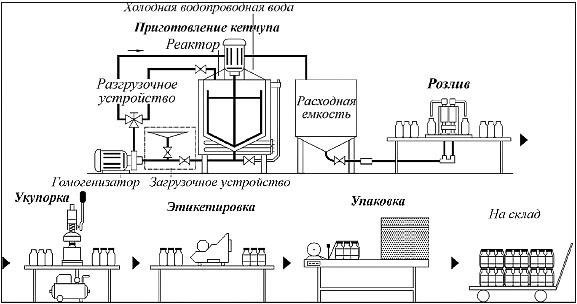

Этап 4⁚ Розлив и упаковка

После прохождения этапов фильтрации и пастеризации пиво готово к розливу․ Современные пивоварни используют высокоскоростные линии розлива‚ способные обрабатывать тысячи бутылок или банок в час․ Процесс розлива полностью автоматизирован и контролируется компьютерными системами‚ обеспечивающими точность и минимизацию потерь․ Перед розливом пиво проходит дополнительную проверку на чистоту и соответствие заданным параметрам․ В зависимости от выбранной тары‚ используются различные типы розливочных машин⁚ для стеклянных бутылок – ротационные или линейные розливочные машины‚ для жестяных банок – машины с наполнением под давлением․ После розлива тара проходит этап укупорки․ Бутылки укупориваются крышками‚ банки – герметичными крышками․ Этот этап критически важен для сохранения качества пива и предотвращения его окисления и попадания в него микроорганизмов․ Качество укупорки проверяется специальными датчиками‚ отбраковывая некачественно закрытую тару․ Следующий этап – этикетирование․ На тару наносятся этикетки с необходимой информацией⁚ название пива‚ состав‚ крепкость‚ дата изготовления и другие данные․ Современное оборудование позволяет наносить этикетки с высокой скоростью и точностью․ После этикетирования тара группируется в пачки или ящики и упаковывается в картонные коробки или стрейч-пленку для защиты от повреждений во время транспортировки и хранения․ Весь процесс розлива и упаковки проходит в строгом соответствии с санитарно-гигиеническими нормами‚ что гарантирует безопасность и качество готовой продукции․ Автоматизация процесса позволяет минимизировать влияние человеческого фактора и обеспечить высокую производительность линии розлива․

0 Comments